تولید کننده خط تصفیه روغن سوخته ماشین و موتور جهت بازیافت روغن سوخته موتور با بیش از 25 سال تجربه و صادرات به چندین کشور آماده سفارشات شماست.

روش های بازیافت روغن سوخته

شرکت ما به عنوان سازنده خط تصفیه روغن سوخته ماشین و موتور جهت بازیافت روغن سوخته موتور به منظور بازیافت روغن های مصرف شده از طراحی، ساخت ونصب تجهیزات مختلف استفاده کرده است تا بتواند محصولی تولید کند که در شرایط سخت دمای بالا و بالا مقاومت کند. فشار داخل موتور و کمک به حفظ محیط زیست.

با توجه به ویژگی های مورد انتظار و محیط کار روغن موتور و آلودگی آن به آلاینده های مختلف فیزیکی و شیمیایی مانند آب، ذرات جامد، گاز و مایع، موضوع بازیافت این روغن ها بسیار پیچیده است.

برای قیمت خط تصفیه روغن سوخته ماشین و موتور جهت بازیافت روغن سوخته موتور فقط با ما تماس بگیرید و آخرین قیمت کارخانه بازیافت روغن کارکرده را به شما اطلاع می دهیم.

فرایند بازیافت و تصفیه روغن سوخته

برای این منظور از فناوری ها و فرآیندهای خاصی برای بازیافت و خالص سازی انواع روغن های صنعتی مانند روش های تقطیر، هیدروژنه، اسیدی، قلیایی استفاده می شود.

- حذف آب و ذرات جامد از طریق ته نشینی

- واکنش اسید سولفوریک برای از بین بردن چربی، صمغ و لکه های محلول در اسید

- واکنش قلیایی برای خنثی کردن محیط اسیدی مورد استفاده در فرآیند

- از مایعات حلال برای حذف صابون استفاده کنید

- تقطیر ساده برای حذف رطوبت و روغن های فرار

- تقطیر در خلاء یا استخراج با استفاده از حلال های خاص

- استفاده از خاک مخصوص برای حذف رنگ و جذب ناخالصی ها

- فیلتر کردن برای حذف مواد افزودنی معدنی فرآیند و سایر مواد جامد

- هیدروژناسیون برای بهبود رنگ

- ترکیب برای دستیابی به ویژگیهای مورد انتظار و استاندارد روغنهای صنعتی

ما کارخانه بازیافت روغن کارکرده را برای فروش ارائه می دهیم، بنابراین فقط با ما تماس بگیرید

تکنیک های بازیافت و تصفیه روغن سوخته

تعدادی از تکنیک های تصفیه و بازیافت روغن مصرف شده را می توان به شرح زیر دسته بندی کرد:

- بازیابی و فرایند تصفیه با استفاده از اسید یا باز و خاک معدنی

- بازیابی و تصفیه روغن با استفاده از خاک فعال اسیدی

فرآیند بازیافت و تصفیه روغن در برج تقطیر خلاء با استفاده از حلال، خاک معدنی و اسید - بازیابی روغن و فرایند تصفیه با استفاده از برج تقطیر خلاء لایه نازک

- بازیابی و فرآیند تصفیه روغن با استفاده از حلال پروپان

- تکنولوژی بازیافت و تصفیه روغن بر اساس هیدروژناسیون

- بازیافت و تصفیه روغن بر اساس فناوری اولترا فیلتراسیون

1- روش بازیافت و تصفیه روغن با استفاده از اسید یا باز و خاک معدنی

در روش تصفیه اسیدی، روغن مصرفی ورودی پس از آبگیری اولیه در پیش گرم کن وارد مخزن تقطیر می شود و در طی فرآیند تقطیر، گازوئیل و مواد سبک تا دمای 370درجه سانتیگراد از روغن جوشیده جدا می شود. سرانجامبا اکسید کردن ترکیبات افزودنی باقی مانده در روغن، فرآیند ترک حرارتی به پایان می رسد.

روغن جوشانده شده با استفاده از مبدل های حرارتی تا دمای 40 درجه سانتیگراد خنک می شود و سپس با اسید سولفوریک غلیظ به نسبت وزنی 10 درصد روغن جوشیده در مخازن اسیدشویی مخلوط شده و شستشو می شود. پس از 10 تا 12 ساعت عملیات حذف لجن اسیدیکه تقریباً 15% وزن روغن را تشکیل می دهد آغاز می شود.

روغن اسیدی با آب آهک خنثی در واحد گردگیری مخلوط شده و تا دمای 160 درجه حرارت داده می شود، سپس روغن پایه جدا شده و توسط فیلتر پرس از کیک فیلتر استخراج می شود. حجم زیاد لجن اسیدی، بوی نامطبوع و تحریک کننده و بخارات مضر اسید سولفوریک، مشکل کنترل سطح اسیدیته و رنگ روغن پایه تولیدی و گرمازا بودن سولفونه شدن واکنش اسید با هیدروکربن های معطر روغن، الف

یکی از مشکلات و معایب عمده استفاده از این روش است.

روش قلیایی

در روش بازیافت قلیایی، روغن مصرف شده با افزایش دما تا حدود 120 درجه سانتیگراد آبگیری می شود و پس از عبور از مبدل های حرارتی برای کاهش دما به کمتر از 45 درجه، با محلول آبی کربنات کلسیم و سود حاصل از عملیات استخراج و شستشو روی روغن خشک شده. پس از یک دوره 10 تا 12 ساعته، لجن ته نشین شده از فاز روغن جدا می شود که تقریباً 20 درصد وزن کل روغن سوخته را تشکیل می دهد.

پس از حذف لجن، روغن جدا شده به واحد تقطیر منتقل می شود و همزمان با مخلوط شدن با خاک بی رنگ، تا دمای 350 درجه سانتیگراد حرارت داده می شود و برش های سبک روغن پایه و گازوئیل در خاک جدا می شود. فرآیند تقطیر و پس از مرحله فیلتراسیون، روغن پایه جدا شده و در مخازن ذخیره سازی می شود. این روش همچنین دارای هزینه کم ماشین آلات و تجهیزات خط تولید و مواد مصرفی می باشد و در نهایت سطح تکنولوژی نازل دارای لجن باقیمانده زیادی بوده و روغن پایه تولید شده ظاهر و رنگ و بوی خوبی ندارد.

انتقادات

این روش تصفیه بسیار ساده و از سطح تکنولوژی پایینی برخوردار است و فرآیند آن عاری از شرایط سخت عملیاتی و تجهیزات مدرن و پیچیده است.

اما اینروش به دلیل لجن اسیدی باقی مانده از این فرآیند، آلاینده های زیادی را وارد محیط می کند. با توجه به کیفیت فنی پایین و هزینه های بالای بازیافت و طولانی بودن فرآیند تولید؛ روش خوبی نیست و کیفیت محصول نهایی هم خوب نیست. روش استفاده از اسید و قلیایی همراه با خاک زنی برای پالایش نفت، روشی بسیار قدیمی است که در اکثر نقاط دنیا منسوخ شده است، اما همچنان دربرخی از واحدهای پالایش نفت ایران استفاده می شود.

2- روش بازیافت و تصفیه روغن با استفاده از خاک رس فعال اسیدی

این روشتصفیه روغن نیازی به اسید ندارد. بقیه مراحل مشابه روش قبلی بوده و ضمن داشتن فرآیندی ساده، برای پلن های با ظرفیت کم مناسب می باشد. مصرف خاک در این روش زیاد و عملکرد آن بسیار کم است. دفع مقادیر زیادی رس آلوده مشکلات زیست محیطی ایجاد می کند، این فرآیند به نوع خاصی از خاک بستگی دارد که ممکن است در همه جا به راحتی در دسترس نباشد.

3- روش تقطیر در خلاء با استفاده از خاک رنگی روی اسید و حلال

مواد معدنی

در این روش که تاکنون در تعداد محدودی از واحدهای درمانی فعال کشور مورد استفاده قرار گرفته است. پس از آبگیری اولیه و لجن گیری روغنمصرف شده در مخازن استوانه ای عمودی با کف مخروطی، مجدداً با عبور از دستگاه های جداکننده، به 3 فاز آب، لجن و روغن جدا می شود و روغن. بیرون آمدن از جداکننده در این محل به شدت لجن شده است.

سپس روغن لجن شده از مبدل حرارتی پیش گرمکن عبور می کند، تا حدود 150 درجه سانتیگراد گرم می شود و سپس به برج تقطیر می رود که با طراحی مناسب و رفلاکس بخار متراکم می شود. این اجازه می دهد تا روغن ها را در چند مرحله جدا کنید. پس از تقطیر تحت خلاء نسبی حدود 250 میلی متر جیوه و دمای 400 درجه سانتیگراد، روغن مقطر با نقطه اشتعال بالا وارد مبدل های حرارتی پوسته لوله آب خنک کننده شده و دمای آن به 35 کاهش می یابد. درجه سلسیوس. سپس روغن سرد شده به مخازن اسیدشویی و استخراج با حلال منتقل می شود.

در این مرحله ابتدا روغن مقطر را با مخلوطی از اسید سولفوریک و استیک اسیدبه نسبت وزنی 2% روغن می شویند تا گوگرد و ترکیبات معطر موجود در روغن از بین بروند. در نهایت روغن با یک حلال معدنی استخراج شده و باقیمانده ها و ترکیبات رنگی موجود در این فاز از روغن جدا می شود.

پس از استخراج

پس از استخراج، حلال معدنی را می توان با فرآیند تقطیر ساده از مرحله استخراج بازیابی و مجدداً استفاده کرد. پس از بازیافت حلال وجداسازی روغن در مراحل بعدیروغن برای رنگ زدایی و رنگبری نهایی به واحد رنگبری منتقل شده و پس از مخلوط شدن با خاک بی رنگ کننده و تزریق بخار تا 180 درجه حرارت داده می شود. درجه سانتیگراد در میکسرهای مخزن تا زمانی که روغن پایه جداسازی در قسمت فیلتراسیون خالص شود. و ذخیره کنید

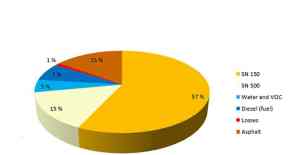

در این روش با توجه به عملیات در برج تقطیر امکان جداسازی فراکسیون های نفتی مانند SN15 وجود دارد.

0، SN300 و SN500 از پایین برج. لازم به ذکر است روغن پایه تولید شده در این روش داراینقطه اشتعال و ویسکوزیتهبالا بوده و برای تولید محصولات مورد نظر در طرح قابل قبول بوده و قابل رقابت با اولین روغن های تصفیه شده در از نظر رنگ، بو، ظاهر و سایر عوامل استاندارد.

4- فرآیند بازیافت و تصفیه روغن سوخته با استفاده از برج تقطیر مولکولی در خلاء لایه نازک

در این فرآیند، روغن سوخته ابتدا پیش تصفیه شده و سپس برای جداسازی آب و هیدروکربن های سبک تقطیر می شود. در روش تصفیه تقطیر روغن گرم شده و پس از عمل تبخیر و تراکم، فرآورده های پایه نفتی در سطوح مختلف جدا می شوند. فرآیند جداسازی تقطیر مولکولی در فاصله کوتاهی در شرایط خلاء با لایه نازک با دمای کنترل شده پایین و بدون هیچ گونه افزودنی شیمیایی (اسید و خاک) انجام می شود.

روغن پایه تولید شده توسط این فرآیند مطابق با استانداردهای موسسه نفت آمریکا (API) گروه 1 و 2 یا ACEA Europe است که خوراکمناسب برای توسعه و فرمولسازی طیف وسیعی از صنایع می باشد. روغن های موتور، توربین، هیدرولیک، چرخ دنده و گریس.

مراحل اصلاح

در این روش ابتدا روغن از فیلترهای اولیه عبور می کند تا ناخالصی های غیراشباع را جدا کند، سپس تحت خلاء دمای پایین وارد برج تقطیر می شود تا مواد سبک شامل آب، گازوئیل و بنزین را جدا کند و سپس برای جداسازی مواد سنگین وارد راکتورهای تقطیر لایه نازک می شود. با فشار خلاء در خلاء بالا می رود. روغن توسط برس های متصل به روتور به صورت لایه ای نازک روی سطح داغ تبدیل می شود.

این تکنیک مسیر آزاد مولکولی را بسیار افزایش می دهد و باعث می شود روغن در دمای پایین تبخیر شود. در این مرحله، برش های روغن از SN 100 تا SN 500 تبخیر وتراکم می شوند. پس از این مرحلهضایعات با ترکیبات رنگی از روغن جدا شده و به صورت لجن قیری در صنایع مختلف استفاده می شود. محصولات خروجی این فرآیند شامل روغن پایه گروه 1 و 2، سوخت تقطیر صنعتی مرغوب و ضایعات قیر قابل استفاده در تولید قیر پلیمری، آسفالت و ایزوگام می باشد.

شایان ذکر استدر این روشبرای حذف رنگ و تصفیه نیازی به مواد افزودنی اسید و خاک نیست، بنابراین علاوه بر رفع مسایل زیست محیطی از راندمان بالایی نیز برخوردار است.

5- فرآیند بازیافت و تصفیه روغن سوخته با استفاده از حلال پروپان

فن آوری های مبتنی بر استخراج

بر اساس تقطیر خلاء و تصفیه شیمیایی هستند، جایی که استخراج با پروپان حلال در دمای اتاق جایگزین تصفیه شیمیایی در مرحله اولیه می شود. در این روش حلال ابتدا روغن سوخته با محلول قلیایی حاوی هیدروکسید آمونیوم یا هیدروکسید پتاسیم پیش تصفیه می شود تا ترکیبات نامطلوب خنثی شود.

این روغن سپس قادر به دفع فلزات و سایر آلاینده ها با حلال پروپان است که گزینش پذیری بالایی برای هیدروکربن ها دارد. ذرات جامد، آب و آلودگی مخلوط در مخزن جداسازی تمیز می شوند. مخلوط روغن و پروپان از طریق یک سری مبدل های حرارتی به جداکننده فلاش می رود تا پروپان را جدا کند و پروپان دوباره با آب سرد متراکم شده و برای استفاده مجدد به مخزن حلال باز می گردد.

در فرآیند تصفیه با حلال پروپان در فشار اتمسفر و در راکتور استخراج، حلال با درصد معینی روغن وارد راکتور می شود و به دلیل سبکی پروپان تبخیر شده و در قسمت فوقانی سرد می شود. /strong>، و روغن نامحلول را در پایین قرار داده و جداگانه تقطیر می کنند تا هیدروکربن های سبک و پروپان باقی مانده نیز حذف شوند.

سپس این روغن برای جداسازی فرآیندها در خلاء تقطیر می شود و در مراحل پایانی، فینیش آبی روی آن انجام می شود تا روغن بازیافتی با کیفیت مناسب به دست آید. از ضایعات این فرآیند می توان به عنوان مواد اولیه آسفالت استفاده کرد. یکی از مزایای این روش قابلیت بازیابی حلال و تولید روغن مرغوب است،اما با این روش نمی توان تمامی آلاینده ها را از بین برد. این سیستم در فشار بالا کار می کند و آب بندی و کنترل فرآیندهای آن گاهی پرخطر و پرهزینه است. بنابراین

به دلیل هزینه بالای تجهیزات در آشلرهای اقتصادی در مقیاس کوچک استفاده نمی شود.

6- فناوری بازیافت و پالایش روغن بر اساس هیدروژناسیون

در این فرآیند ابتدا خام

مواد ورودی تا زمانی که ماده جامد از آن جدا شود فیلتر می شود و سپس محلول با هیدروژن داغ درستون اختلاط تحت فشار مخلوط و گرم می شود. مخلوط گرم شده به جداکننده فلاش و با مایع جداکننده فلاش به صافی فرستاده می شود. مخلوط بخار جداکننده فلاش و مواد باقیمانده در قسمت بالایی فیلتر و صافی از طریق یک راکتور کاتالیزوری برای حذف فلزات محلول خالص شده و سپس با فرآیند هیدروفینیشینگ گوگرد زدایی و کلر زدایی شده و با اشباع آروماتیک مواد و واکنش های هیدروکراکینگروغن حاصله برای خوراک ورودی مناسب است. خواص شیمیایی و فیزیکی بهبود یافته ای پیدا می کند.

شرایط فرآیند مانند فشار، سرعت و سرعت گردش هیدروژن از یک واحد به واحد دیگر بر اساس کیفیت خوراک ورودی متفاوت است. در این فرآیند، روغن ورودی به محصول هیدروکربنی با دامنه جوش گسترده برای تصفیه تبدیل میشود که در طول فرآیند به محصولات نفتی خنثی با ویسکوزیتههای مختلف جدا میشود که میتوان از آن برای روغنکاری استفاده کرد. مخلوط کردن به این ترتیب، می تواند بیش از 85 درصد از روغن خوراک ورودی سیستم را بازیافت کند و خروجی های متعددی را از آن دریافت کند.

7- بازیافت و تصفیه روغن بر اساس فناوری اولترا فیلتراسیون

این فناوری تصفیه از نظر انرژی بسیار تمیزتر و کارآمدتر است و فرآیند آن بر پایه فیلتراسیون روغن سوخته با استفاده از غشاها و موانع کارآمد با کربن فعال است. در این روش ابتدا آب و رسوبات بزرگ توسط سانتریفیوژ در دمای پایین جدا شده و سپس با پیش تقطیر آب و حلال جدا شده و پیش تصفیه روغن بامواد شیمیایی برای بهبود کیفیت انجام می شود.

روغن از پیش تصفیه شده به ستون جداسازی منتقل می شود و در نتیجه گازوئیل آن جدا می شود. مرحله کلیدی فرآیند اولترافیلتراسیون در دمای بالا است، جایی که روغن، پلیمر و ذرات کوچک توسط فیلترهای لوله ای با قطرهای کوچک جدا می شوند. در مرحله بعد برای بهبود رنگ محصول نهاییهیدرودرمان کاتالیستی انجام می شود و با تقطیر نهایی در خلاء امکان تولید انواع روغن وجود دارد.

آشنایی با روغن کاری در صنعت

روانکاری روشی برای جلوگیری از اصطکاک و سایش سطوح متحرکی است که روی یکدیگر قرار می گیرند. روانکاری حرکت نسبی سطوح در تماس با یکدیگر را تسهیل می کند. در شرایط پرفشار و دمای بالا، روانکارها با روانکاری تجهیزات و ایجاد شرایط ترمودینامیکی مطلوب محیط، باعث افزایش عمر مفید دستگاه ها و کاهش مصرف انرژی و هزینه ها می شوند. به همین دلیل تولیدانواع روان کنندهو روغن موتورهای صنعتی به یک تجارت بزرگ در دنیا تبدیل شده است.

آمار تولید روانکار

در حال حاضر بیش از 1700سازنده بزرگ روانکاردر جهان وجود دارد و حدود 200 شرکت نیز در کنار سایر تولیدات روانکار فعالیت می کنند.

حجم بازار جهانی روغن موتور در سال 2017 معادل 35.67 میلیارد دلار بوده و پیش بینی می شود طی سال های 2018 تا 2025 با رشد 3.7 درصدی روبرو شود و بازار انواع روغن های پایه، روغن موتور، سیال هیدرولیک، سیال فلزکاری، روغن های حمل و نقل و روغن های مصنوعی و معدنی از 157 میلیارد دلار در سال 2020 به 182 میلیارد دلار در سال 2025 خواهد رسید.

چرا صنعت بازیافت و تصفیه سودآور است؟

روانکارهای صنعتی کالاهای مصرفی با طول عمر نسبتاً کوتاهی هستند که نه تنها تولید آنهاخیلی گران است، بلکه دور ریختن روغن های مصرف شده و سوخته ای که به پایان عمر خود رسیده اند، خطرات زیادی را برای آنها به همراه دارد. محیط زیست.

بنابراین این صنعت نه تنها بسیار سودآور است بلکه در خدمت محیط زیست نیز می باشد. به همین دلیل در کشورهای پیشرفته به منظور جلوگیری از آلودگی محیط زیست، پس از جمع آوری و از طریق سیستم استاندارد ویژه، روغن مصرف شده به شرکت تولیدکننده روغن بازگردانده شده و مجدداً تصفیه می شود.

با توجه به اینکه مهمترین جزء تولید روانکار از نظر حجم، روغن پایه استو از نظر وزنبه طور میانگین بیش از 95 درصد فرمولاسیون یک روانکار را تشکیل می دهد. بسیاری از کشورها نفت پایه خود را از طریق پالایش مجدد روغن های مصرف شده تامین می کنند.

طرح توجیهی تصفیه روغن سوخته معرفی محصولات

بیش از 60 درصد از حجم بازار روانکارها را روغن موتور تشکیل می دهد

. روغن پایه تولید شده بر اساس استاندارد API Group I خوراک بسیار مناسبی برای تولید و فرموله سازی طیف وسیعی از روغن های موتور، توربین، هیدرولیک، دنده و گریس است. اکثر روغن های صنعتی را روغن های پایه تشکیل می دهند.

یکی از راه های تولید روغن استفاده از روغن مستعمل و احیای آن به منظور استفاده مجدد در دستگاه های مختلف می باشد. برخلاف اکثر فرآورده های نفتی که فقط یک بار قابل استفاده هستند، روغن مستعمل را می توان به دلیل تغییر نکردن اجزای اصلی مجدداً استفاده کرد. در روغن کارکرده، مواد افزودنی و افزودنی به طور کلی خواص خود را از دست می دهند و تغییر جزئی در درصد هیدروکربن های تشکیل دهنده آن ایجاد می شود.

پس از مدتی روغن موتور آلوده می شود و خواص مطلوب خود را از دست می دهد. منبع اصلی این آلودگی مواد تولید شده در اثر احتراق سوخت موتور و فرسودگی قطعات است. گازهای اسیدی حاصل از سوخت باعث می شود روغن موتور اسیدی، ناخالصی های نامحلول موجود در روغن مانند دوده، ذرات کربن، مواد آسفالت، فلزات سبک و سنگین، آب، گرد و غبار به صورت نامحلول در آن ظاهر شود. . مصرف انرژی برای تصفیه و بازیافت روغن موتورهای مستعمل کمتر از یک سوم انرژی مصرفی برای پالایش نفت خام است و علاوه بر مزایای اقتصادی، در حفاظت از محیط زیست نیز بسیار حائز اهمیت است.

طرح توجیهی بقایایتصفیه قیری روغن سوخته

این نوع زباله حاوی مقدار زیادی پلیمر و فلز است که می تواند در تولید آسفالت خیابانی، پوشش محافظ قیر و یا به عنوان سوخت در کارخانه هایی مانند سیمان استفاده شود.

طرح توجیهی تصفیه روغن سوخته مشخصات روغن پایه

روغن پایه محصول اصلی در خط فرآیند پالایش و تصفیه مجدد روغن های مستعمل می باشد که پس از اختلاط و افزودن مواد افزودنی مناسب ویژگی هایی مانند انتقال حرارت، ضد خوردگی، ضد اکسیداسیون، ضد زنگ، ضد سایش و ضد کف و سهولت جدا شدن از آب و همچنین عدم آسیب به قطعات آب بندی شده و شیلنگ ها و واشرها را تضمین می کند. بررسی خواص فیزیکی و شیمیایی روغن، اقدام مناسبی برای کنترل کیفیت محصول تولیدی است. این خواص را می توان با شاخص های زیر طبق استاندارد در آزمایشگاه اندازه گیری کرد.

ویسکوزیته روغن پایه

ویسکوزیته مقاومت روغن سیال در برابر جریان است. از آنجایی که روغن موتور در شرایط افزایش دما منبسط میشود و سیالتر میشود و با کاهش دما، ویسکوزیته آن افزایش مییابد. بنابراین، ویسکوزیته روغن همیشه باید با دمایی که در آن اندازه گیری می شود تعیین شود. یک روغن خوب باید به گونه ای فرآوری شود که تحت تغییرات دما تغییرات ویسکوزیته کمتری را نشان دهد.

ظاهر روغن

ظاهر روغن ها باید یکنواخت، شفاف و بدون آب و ذرات خارجی باشد. معمولاً وجود مقدار زیادی آب در روغن یا مخلوط شدن روغن با گازوئیلیا مواددیگر حاوی موم جامد باعث کدر شدن ظاهر آن می شود.

روغنی رنگ

رنگ روغن ها معمولا با مقایسه آنها با یک سری شیشه های رنگی استاندارد مشخص می شود. استاندارد رنگ روغن از 5.0 تا 8 با فواصل 5.0 تعیین می شود.

نقطه اشتعال روغن

نقطه اشتعال کمترین دمایی است که در آن روغن به اندازه کافی به بخار تبدیل شده است به طوری که با نزدیک شدن شعله آتش و سپس خاموش می شود. نقطه اشتعال معیاری برای اشتعال پذیری و فرار بودن روغن است.

نقطه اشتعال روغن

دمایی که در آن روغن مشتعل شده و به سوختن ادامه می دهد. این دما، مانند نقطه اشتعال، نشان دهنده مقدار ترکیبات گازی فرار و توانایی تبخیر است، و معمولاً 30 درجه سانتیگراد بالاتر از نقطه اشتعال است.

وزن مخصوص روغن

وزن مخصوص روغن درارتباط با وزن مخصوصآب در دمای معین، وزن مخصوص

شاخص کربنیزاسیون نفت

درجه حرارتی در فشار 1 میلیمتر جیوه، جایی که 90% روغن تقطیر میشود، شاخص کربنسازی نامیده میشود و هر چه بیشتر باشد، میزان رسوبات در موتور بیشتر میشود.

نقطه ریختن و نقطه ابری روغن

نقطه ریزش پایینترین دمایی است که در آن فرآوردههای نفتی خنکشده در شرایط استاندارد جریان مییابند، یا به عبارت دیگر، پایینترین دمایی است که در آن روغن هنوز سیال است. نقطه ابر دمایی است که در آن روغن خاصیت مومی خود را از دست می دهد و مات می شود. این تی

دما بالاتر از نقطه ریزش است.

خاکستر سولفات روغن

به مقدار ماده ای که پس از سوختن نمونه روغن باقی می ماند و نمی سوزد خاکستر می گویند. در بسیاری از موارد برای به دست آوردن نتایج دقیق تر، خاکستر با اسید سولفوریک غلیظ واکنش داده می شود و به این ترتیب خاکستر سولفاته تعیین می شود. خاکستر روغن پایه نماینده مواد غیر قابل احتراق باقی مانده از نفت خام همراه است. مقدار خاکستر برای روغن بدون افزودنی 1% و برای روغن های حاوی مواد افزودنی تا 3% می باشد.

شماره صابونی سازی روغن

این آزمایشمیزان مواد چرب (قابل صابون سازی) را در روغن نشان می دهد. این مواد را به روغن هایی که با آب و روغن دنده در تماس هستند اضافه می کنند تا روغنی شوند.

شماره خنثی سازی روغن

عدد خنثی سازیروغن مقدار میلی گرماسید یا باز مورد نیاز برای خنثی سازی مواد اسیدی یا بازی موجود در یک گرم روغن است. تعداد خنثی سازی در روغن ها شامل چهار شکل است. اعداد اسیدیته، اسیدیته کل، قدرت قلیایی و قلیایی کل بیان می شود.

در یک روغن پایه به خوبی تصفیه شده، عدد خنثی سازی معمولاً بیشتر از 1 نیست. مگر اینکه روغن پایه نتیجه تصفیه مجدد روغن های مصرف شده باشد و اسید سولفوریک مورد استفاده در فرآیند تصفیه به طور کامل خنثی نشده باشد. به طور کلی، عملکرد روغن ها به دلیل تجزیه و اکسیداسیون به دلیل گرما و نزدیکی به آب، خاصیت اسیدی آنها را افزایش می دهد. بر این اساس کاهش عددی خنثی در مورد روغن موتور نشان دهنده سطح عملکرد است.

برای جلب اعتماد مصرف کنندگان و رعایت تمامی نکات مربوط بهکنترل کیفیت محصول، توجه به استانداردهای موجود ضروری است. سطح کیفیت روغن نشان می دهد که روغن برای چه نوع موتوری، با کدام مدل و چه نوع سوختی مناسب است. به عبارت دیگر سطح کیفی روغن موتور بر اساس استاندارد آن تعیین می شود.

نکته مهم این است که موتورهای مختلف به روغن هایی با استانداردهای متفاوت نیاز دارند. تفاوت این روغن ها جدا از کیفیت روغن پایه آنها در نوع ومیزان مواد افزودنی موجود در آنهاست. سطح کیفیت روغن موتور با اختصاراتی مشخص می شود که به طور خلاصه مهمترین آنها را نشان می دهد.

انواع طبقه بندی و استانداردها در کشورهای مختلف

سه مرجع جهانی و یک مرجع مهم داخلی برای استانداردسازی در صنایع خودرو و صنایع وابسته وجود دارد. API آمریکا و ACE اروپا و ILSAC آسیا و در ایران ISIRI; این منابع روغن مناسب را برای موتورهای مختلف پیشنهاد می کنند. نوع موتور، سوخت و سال طراحی موتور عواملی هستند که در انتخاب روغن برای آن نقش بسزایی دارند.

رشد و توسعه صنعت روغنکاری در سالهای اخیر بسیار بیشتر از دهههای گذشته بوده است و طراحیهای جدید موتورهای خودرو و موتورهای صنعتی نیاز به روانکنندههای جدیدتر را روز به روز افزایش میدهد.

اولین طبقه بندی در سال 1930 ارائه شد که در آن روغن موتورهای بنزینی با نماد “S” و روغن موتورهای دیزلی با نماد “C” مشخص می شدند. در سیستم طبقه بندی «S»، پایین ترین سطح کیفی با SA شروع می شود و به این ترتیب سطوح بعدی با SB، SC و … نشان داده می شوند که البته در این سیستم از نمادهای SI و SK استفاده نمی شود. . در سیستم طبقه بندی “C” از حروف A، B، C و غیره و همچنین اعداد برای علامت گذاری استفاده می شود.

روغن موتور بنزینی SA، SB، SC

روغن موتور دیزل CA، CB، CC

طبقه بندی علامت گذاری انجمن خودروسازان اروپا (ACEA) یا CCMC نیز به شرح زیر است.

روغن موتور بنزینی 1، C2، C3، C4، C5 C

روغن موتور دیزل 1، D2، D3، D4، D1، D5، PD1

استانداردهای ملی ایران (ISIRI)

استانداردهای ملی تدوین شده برای این محصول استاندارد 1342 تحت عنوان ویژگی ها وروش های آزمایش روغن پایه صنعتیروغنکاری (شیمیایی) کاربردهای 584 و

585 برای تعیین سطح کیفی روغن موتور.

به طور کلی، طبقه بندی روغن های پایه به برش های مختلف، از جمله؛ SN150، SN300، SN350، SN500 تقسیم می شوند.

استاندارد موضوع

روان کننده ها – روغن موتور برای موتورهای بنزینی در سطح کیفی معادل APISN – مشخصات 17651

روان کننده ها – روغن موتور برای موتورهای دیزل در سطح کیفی معادل APICE 13383

روغن موتور و تصفیه روغن کارکرده – معیارهای مصرف انرژی در فرآیند تولید 11593

مراحل تولید روغن موتور بر اساس تصفیه دوم 6223

روان کننده ها، روغن های صنعتی و فرآورده های مربا

طاها (کلاس L، خانواده E، روغن موتورهای احتراق داخلی) روغن موتور بنزینی دو زمانه (هوا خنک) 6639

برنامه توجیهی تصفیه روغن سوخته

روغن های پایه ای که از پالایش نفت خام به دست می آیند ویژگی های لازمبرای استفاده در ماشین آلات و تاسیسات صنعتی و خودرو را ندارند. بنابراین در اختلاط موادی به آن اضافه می شود تا بتواند ویژگی های مورد نیاز برای مصارف خاص در صنعت و موتور را داشته باشد. برای این منظور افزودنی ها و مواد افزودنی به روغن های پایه اضافه می شود که ویژگی های مختلف روغن ها را برای کاربردهای مورد نظر بهبود می بخشد. برخی از این موارد به شرح زیر است:

- 1- بهبود دهنده شاخص ویسکوزیته

- 2- ضد اکسیداسیون

- 3. ضد سایش

- 4. پایین آوردن نقطه ریزش

- 5. ضد خوردگی و ضد زنگ

- 6. ضد کف

- 7. پاک کننده و تعلیق

مواد افزودنی بر اساس فرمولاسیون به مقدار مشخصی که سازنده قصد دارد به معیارهای استاندارد برسد به روغن پایه اضافه می شود. این عملیات در واحدی به نام ترکیب انجام می شود. به این ترتیب می توان روغن های مختلفی را برای مصارف مختلف از جمله روغن موتور بنزینی و دیزلی، روغن ژنراتور، روغن دیزل هیدرولیک، روغن دستگاه ها و تاسیسات صنعتی تولید کرد.

طرح توجیهی تصفیه روغن سوخته جایگزین و فرآورده مکمل

از آنجایی که روغنهای صنعتی پایه حاصل بازیافت روغنهای مستعمل میباشند و یک محصول جایگزین هستند، بنابراین هیچ محصول جایگزینی برای آن وجود ندارد.

طرح توجیهی تصفیه روغن سوخته دانش فنی

در فرآیند پالایش و بازیافت روغن پایه باید تمامی مواد زائد از آن استخراج شود و روغن به حالت اولیه (روغن پایه) برگردانده شود. برای این منظور از فناوری ها و فرآیندهای خاصی برای بازیافت و تصفیه انواع روغن های صنعتی مانند روش های مختلف تقطیر، هیدروژنه، اسیدی، قلیایی استفاده می شود که در آن مراحل یا ترکیب متعادلی به شرح زیر است.

حذف آب و ذرات جامد از طریق ته نشینی و فیلتراسیون

واکنش سولفوریک اسید برای از بین بردن چربی، صمغ و لکه های محلول در اسید

واکنش قلیایی برای خنثی کردن اسید مورد استفاده در فرآیند

استفاده از مایعات حلال برای حذف مواد صابونی

تقطیر ساده اتمسفر برای حذف رطوبت و روغن های فرار

تقطیر در خلاء یا استخراج با استفاده از حلال

استفاده از خاک مخصوص برایحذف رنگ و جذب ناخالصی ها

فیلتر کردن برای حذف مواد افزودنی معدنی فرآیند و سایر مواد جامد

تبخیر لایه نازک

هیدروژناسیون برای بهبود رنگ و کیفیت روغن

مخلوط کردن برای دستیابی به ویژگی ها و استانداردهای مورد انتظار روغن مورد استفاده در صنعت

تکنولوژی مورد استفاده در ایران

در حال حاضر تکنولوژی مورد استفاده برای اولین تصفیه در ایران، روش مرسوم استخراج با استفاده از حلال اسیدی است. در دنیا اهمیت اینروش کاهش یافته و تولید آن با روشهای جدید هیدروکراکینگ غیر اسیدی و هیدرویسماسیون رو به افزایش است. تعداد محدودی واحد به روش غیر اسیدی در حال حاضر در کشور ما مشغول به کار هستند. تمامی روش های تصفیه روغن استفاده شده (اسیدی-غیر اسیدی) می توانند 70-90 درصد ناخالصی های روغن مصرف شده را تصفیه کرده و به حالت اولیه (روغن پایه) برگردانند.

روغن پایه تولید شده از طریق بازیافت و تصفیه مجدد روغن های مستعمل با رعایت شرایط خاص و مطابقت با فاکتورهای تعیین شده در تست های استاندارد کیفیتکنترلی از نظر ویژگی های عملکردیو عمر مفید و طبقه بندی SAE از نظر ویسکوزیته با انواع مختلف. پلیمرها و افزودنی های شیمیایی مناسب با درصد با توجه به ویژگی های مورد انتظار محصول تولیدی مخلوط شده و پس از احراز معیارهای کنترل کیفی با مشخصات تعیین شده در سطوح مختلف استاندارد در آزمایشگاه به واحد بسته بندی منتقل و بسته بندی می شود.

روغن های پایه ای که حاصل بازیافت روغن های مصرف شده تولید شده به روش غیر اسیدی هستند. آنها خواص شیمیایی و فیزیکی بهتری نسبت به سایر روغن های بازیافتی دارند.

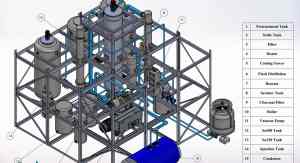

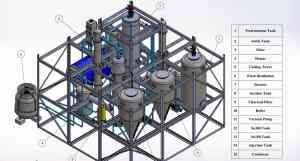

طرح توجیهی تخلیصروغن سوخته ه

تجهیزات و ماشین آلات

ماشین آلات اصلی و تجهیزات اصلی این پروژه شامل سیستم کنترل و مانیتورینگ فرآیند، اسکلت نصب تاسیسات تصفیه روغن، مخازن مواد اولیه،پمپ های انتقال روغنو مواد افزودنی، مخزن سانتریفیوژ سیستم تصفیه اولیه، مخازن سوخت می باشد. ، کندانسور و برج خنک کننده، مبدل ها و دیگ های حرارتی هترو. ، سیستم تبخیر فیلم نازک و راکتورهای تقطیر خلاء روغن پایه های مختلف، انواع فیلترهای جذبی و پایه کربنی، مخازن و میکسرهای روغن تصفیه شده، مخازن زباله، سیستم پنوماتیک و کمپرسور هوای فشرده و تجهیزات سرمایش و گرمایش و جمع آوری بخار که امکان پذیر است. برای کار در داخل کشور وجود دارد.

بازار و رقبا را مرور کنید

زیرا بازیافت روغن های پایه به عنوان مادر همه روغن ها علاوه بر فواید زیست محیطی بی شمار از خروج ارز از کشور جلوگیری می کند. همچنین تولید محصولات استاندارد صادرات محور به منظور حضور در بازارهای جهانی یکی از راهکارهای مهم برایتداوم و توسعه تولید و تثبیت جایگاه این فعالیت در بازارهای جهانی است. بازار رقابتی بین المللی

در مجموع 927 هزار و 197 دستگاه خودرو در سال 2018 در ایران تولید شده است که در شرایط مساعد بازار، ظرفیت تولید کشور برای تولید خودرو یک میلیون و 200 هزار دستگاه خودرو در سال است که اگر تعداد خودروهای موجود و فعال در کشور، تاسیسات و ماشین آلات صنعتی که نیازمند مصرف روغن های صنعتی است را اضافه کنید.

در بخش تامین تا پایان تیرماه 1398 تعداد 626 پروانه به منظور تصفیه اولیه و بازتصفیه روغن پایه و موتور در کشور صادر شده است که از این تعداد 389 واحد صنعتی هستند. > پروانه بهره برداری و سرمایه گذاری 2236 میلیارد ریال با ظرفیت اسمی 8096000 تن در سال. مشغول هستند از این تعداد 234 شرکت با ظرفیت 4849 پالایشگاه

روغن پایه و پردازش مجدد موتور اغلب از فرآیند تصفیه اسید استفاده می کنند.

مجوز اول و تخلیصروغن پایه و موتوردر کشور تا پایان سال 1397

626

پروانه بهره برداری برای اولین بار و تصفیه مجدد روغن پایه و موتور در کشور

بر اساس بررسی های انجام شده، احداث واحد تصفیه و بازیافت روغن مصرف شده با ظرفیت 12 هزار تن در سال، ضریب راندمان داخلی بالاتری معادل 36 درصد دارد و دوره بازگشت سرمایه نیز حدود 3 سال و نیم پیش بینی شده است. در ادامه خلاصه ای از الزامات ساخت این واحد با ظرفیت اسمی تولید به شرح زیر در سال ارائه می شود.

مشخصات کلی طرح

ردیف موضوع واحد

1 زمین6000 متر مربعs

2 کل زیربنای تولید در فضای باز و داخلی 2500 متر مربع

- ردیف موضوع هزینه ها (میلیون ریال)

- 1 سرمایه گذاری ثابت

- 2 نرخ بازده داخلی IRR (درصد) 36

- 3 دوره بازگشت سرمایه (سال) 3.5

- 4٪ از فعالیت در نقطه سر به سر 31.8

- طرح توجیهی تصفیه روغن سوخته مزایای اجرای طرح

- یکی از مولفه های اصلی و تعیین کننده در مزیت نسبی این محصول فراوانی و دسترسی آسان به مواد اولیه است. از آنجایی که مواد اولیه تصفیه و بازیافت انواع روغنهای موتور و صنعتی از شبکه جمعآوری تامین میشود و میزان ضایعات و روغنهای مستعمل در کشور ما روزانه و پیوسته افزایش مییابد. بنابراین، مزیت های اقتصادی، فنی و زیست محیطی بازیافت روغن های مصرف شده به روش غیر اسیدی به شرح زیر است.

مصرف آنزیم بسیار کمتر از روش های دیگر بازیافت و تولید اولین تصفیه است

امکان تامین مواد اولیه اصلی از محل روغن های مصرف شده

سطح بالایی از اتوماسیون در مقایسه با سیستم های اسیدی سنتی

امکان استفاده از ضایعات خطوط تولید در صنایع مرتبط

راندمان و کیفیت بالاتر نسبت به روش های اسیدی

سازگار با استانداردهای زیست محیطی

سرعت تولید بالاتر و بازده اقتصادی مناسب تر نسبت به روش های قدیمی

قرار دادن محصول در گروه (API I و API II)

بدون نیاز به خاک های اسیدی و رنگی و اسیدی

کاهش فرآیند تولید و نیروی کار

جداسازی و حذف زیاد آلاینده ها

توانایی کنترل بیشتر فرآیندهای تولید و دستیابی به استاندارد

نتیجه مطالعات مالی و اقتصادی

تحقیقات بازار و ارائه ضوابط محاسباتی برای هر یک از برآورد سرمایه ثابت و در گردش و توضیحدر مورد هزینه های ثابت و متغیر طرح، پیش بینی و قیمت تمام شده و همچنین سود سالانه طرح شده است. محاسبه شد.

بررسی مهمترین شاخصهای مالی و اقتصادی طرح با محاسبات مالی استخراجشده از نرمافزار، وضعیت قابل قبول مالی برای تولید روغن پایه از روغنهای مستعمل را نشان میدهد و با توجه به وجود مازاد تقاضا در طول سال چند سال اول، یک محیط مساعد برای ایجاد این واحد در دسترس است