طراحی کارخانه تولید گریس توسط تولیدکنندگان و صادرکنندگان پترو صحرایی توسط مهندسانی که به سراسر جهان خط تولید گریس صادر می کنند.

بعد از روغن ها، گریس بیشترین مصرف را در جهان دارد (حدود چهار درصد). می توان گفت بدون استفاده از این روان کننده چرخ اقتصادی هیچ کشوری نمی چرخد.

فرمولاسیون، ساخت، واکنش ها و کاربرد گریس ها مجموعه کاملی از فناوری های مختلف از جمله بخش های وسیع فیزیک، شیمی و مهندسی شیمی را در بر می گیرد.

طراحی کارخانه تولید گریس تخصص ما است و ما محصولات دیگری مانند خط کارخانه بلندر روغن یا خط تصفیه روغن سوخته ماشین را نیز طراحی میکنیم

برای درک کامل این روان کننده، تحقیقات بسیار دقیقی مورد نیاز است.

همچنین مینی پالایشگاه نفت جز طراحی حرفه ما است.

همزمان با ساخت ماشین آلات و تجهیزات جدید که نسبت به گذشته دارای سرعت، شرایط سخت کاری، تغییرات دما و مزیتهای دیگر هستند، لازم است روانکارهای جدیدی برای ماشین آلات امروزی تهیه شود. بنابراین شناخت کامل ساختار و فرآیند تهیه گریس های جدید اهمیت دو چندان می یابد.

در طول سال ها و پس از کسب تجربیات فراوان، دانش زیادی در مورد ساختار گریسبه دست آمده است. اخیراً با استفاده از ابزارهای پیشرفته ای مانند میکروسکوپ الکترونیکی و با گرفتن فیلم های مخصوص و استفاده از اشعه ایکس موارد زیادی در مورد ساختار گریس مشخص شده است. با این دستاوردها امکان مطالعه ساختار صابون ها و نحوه ترکیب آنها با روغن و تبلور صابون در روغن فراهم شده است.

ساختار گریس

برای قیمت کارخانه تولید گریس فقط با ما تماس بگیرید.

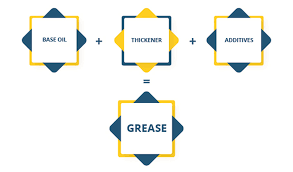

گریس یک ماده ژلاتینی جامد یا نیمه جامد است که از یک روان کننده (روغن های معدنی یا مصنوعی) و یک پرکننده معدنی یا آلی (غلظت کننده) تشکیل شده است. این ماده در جاهایی استفاده میشود که دیگر روانکنندهها (روغنها) با غلظت پایین دیگر قابل استفاده نیستند. چرخ دنده های صنعتی، بلبرینگ های بزرگ، صفحات و امثال آن از جمله کاربردهای گریس هستند. این ماده مانند روغن ها برای به حداقل رساندن اصطکاک بین دو قسمت استفاده می شود. از مهمترین مزایای استفاده از گریس می توان به کاهش فرکانس روغن کاری، سهولت استفاده، جلوگیری از برخورد چکش به قطعات در حین کار و چسبندگی بهتر اشاره کرد.

پایه صابون

انواع گریس با پایه صابونی آنها نامگذاری می شوند. در حین پخت، الیاف صابونی در داخل روغن ایجاد می شود و حالت ژلاتینی به آن می دهد. این الیاف به چند گروه طبقه بندی می شوند: الیاف کوتاه، بلند، کره ای یا ریش. طول آنها از یک تاصد میکروندر ساختار رشته متغیر است. در نوع بافت کروی، قطر آنها از 0.012 تا 0.8 میکرون اندازه گیری می شود. برای مطالعه ساختار گریس، از میکروسکوپ الکترونیکی، ویدئو اشعه ایکس و نور پلاریزه استفاده می شود. هرچه نسبت طول الیاف به قطر آن بیشتر باشد، قوام گریس بهتر است. روغن پخت و پز نیاز به تجربه طولانی و مهارت های خاص دارد.

گریس پرکننده های زیادی وجود دارد، اما مهمترین آنها عبارتند از:

- – صابون کلسیم (لیوان، گریس شاسی)

- – صابون سدیم (RBB، فیبر یا نام تجاری آن Valvaline)

- – صابون لیتیوم (مالتی، ماهان)

- – صابون غیر آلی (گریس نسوز، بنتون)

- – صابون آلومینیوم.

طراحی کارخانه تولید گریس تخصص ماست.

برای کار در شرایط سخت می توان از موادی با مقاومت فشاری بالا استفاده کرد.

مراحل تولید گریس

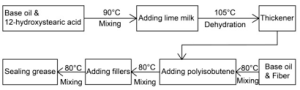

خواص گریس ها، به ویژه گریس های مبتنی بر صابون، به همان اندازه که به نحوه تولید آنها بستگی دارد، به درصد ترکیب و خواص مواد شیمیایی تشکیل دهنده آنها نیز بستگی دارد. این مراحل شامل

تولید سخت کننده و اختلاط آن با سایر مواد گریس ساز. به طور کلی گریس به دو صورت پیوسته و ناپیوسته ساخته می شود. روش ناپیوسته خود را می توان به دو روش مختلف انجام داد. در روش اول از صابونی که جداگانه تهیه می شود استفاده می شود اما در روش دیگر صابون همزمان با تولید گریس در داخل روغن پایه تولید می شود.

کارخانه تولید گریس برای فروش پس با ما تماس بگیرید.

ساخت صابون:

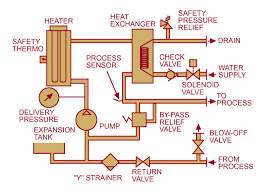

این ماده خود از پختن چربی ها (اسیدهای چرب) و مواد قلیایی به دست می آید. صابون موجود در بسیاری از گریس ها بایداز قبل آماده شود. برای این منظور مواد اولیه به دستگاه صابون سازی به نام اتوکلاو تزریق می شود و تحت فشار قرار می گیرد. سپس این دستگاه را به طور کامل متوقف کنید

آبکش می شود و مانند زودپز تحت فشار قرار می گیرد. این دستگاه دارای دیواره گرمکن روغن داغ است و دمای پخت آن در حدود 300 درجه سانتیگراد است. اتوکلاو دارای یک همزن برای اختلاط کامل نیز می باشد که در هنگام پخت برای یکنواختی کامل مواد از آن استفاده می شود. به این ترتیب صابون سازی با آزمایش و نمونه برداری تا حصول نتیجه کامل ادامه می یابد.

ساخت گریس

پس از تهیه صابون، مواد را به دستگاه روغن پز به نام «کتری» منتقل کرده و سپس روغن به آن اضافه می کنند. این دستگاه مانند اتوکلاو عمل می کند با این تفاوت که تحت فشار نیست. در حین پخت، صابون داخل روغن کریستال های ریز تشکیل می دهد و مخلوطی ژلاتینی ایجاد می کند. رشد کریستال ها در روغن یکی ازمهم ترینترین و حساس ترین مراحل روغن پخت و پز است. در صورت استفاده از مواد اولیه به ویژه روغن پایه بی کیفیت، ساختار کریستال های تشکیل شده ضعیف شده و هنگام کار در شرایط عادی یا سخت، صابون از روغن جدا شده و گریس خاصیت روان کنندگی خود را از دست می دهد.

کریستال ها

نوع و اندازه کریستال ها عامل اصلی ساختار گریس است. به طور کلی به سه گروه الیاف بلند، متوسط و کوتاه طبقه بندی می شوند. ضخامت این رزوه ها از 100 تا 0.012 میکرون متغیر است. هر چه نسبت طول رشته ها به قطر آنها بیشتر باشد، گریس قوام بهتری خواهد داشت. گرید: گریس از نظر طبقه بندی به 9 گروه تقسیم می شود. در هر طبقه ازکوچکترین تا بیشترین مقدار 30 واحد و بین هر گروه 15 واحد فاصله وجود دارد. حداقل مقدار 85 و حداکثر 475 می باشد و برای تعیین عیار گریس آن را به دمای 25 درجه سانتیگراد می آورند. سپس دستگاه نفوذپذیری که دارای مخروط استاندارد است با استفاده از نیروی طبیعی گرانش روی سطح گریس گرم شده از ارتفاع معین رها می شود.

تولید ناپیوسته

با صابون از پیش آماده شده چرب کنید

در این روش صابونی که به صورت جداگانه در واحد دیگری تولید می شود یا به صورت آماده خریداری می شود به روغن پایه مورد نظر در قابلمه گریس اضافه می شود. در شرایط کنترل شده، مخلوط صابون و روغن حرارت داده می شود و تا زمانی که به خوبی همگن شود، هم می زنیم. سپس مخلوطخنک می شود تا فرآیند کریستالیزاسیون و تشکیل شبکه سفت شوندگی انجام شود. از آنجایی که قیمت هاردنر و در نتیجه هزینه کل تولید در این روش گرانتر است، از این روش فقط برای تولید گریس های مخصوص استفاده می شود. این گریس ها شامل گریس های مصنوعی هستند که دارای شیمی دقیق هستند یا گریس هایی که در آنهاروغن پایه استفاده شدهبه آب و بخار تولید شده در مرحله صابونی سازی حساس است.

تولید مداوم گریس همراه با تولید صابون

به طور کلی در این روش مواد اولیه صابون در محیط روغن پایه با هم واکنش داده و در نتیجه صابون به صورت همگن در داخل روغن تشکیل می شود. اسیدهای چرب یا گلیسرید آنها یا حتی متیل استرهای آنها یکی از این مواد خام هستند که عموماً در روغن پایه محلول هستند. ترکیبات قلیایی بخشی دیگر از مواد خام هستند که به صورت محلول های آبی یا مخلوط های معلق به روغن پایه اضافه می شوند. در این نوع تولید مستمر ده مرحله زیر انجام می شود:

مرحله 1- مخلوط کردن یا حل کردن اسیدهای چرب در دو سوم یا یک سوم روغن پایه در دمای کمتر از 90 درجه سانتیگراد.

مرحله 2- افزودن هیدروکسید قلیایی مورد نظر به صورت محلول یا مخلوط معلق در آب به مخلوط به دست آمده از مرحله 1.

p 3- حرارت دادن مخلوطبه دست آمده از مرحله 2به دمای 150 درجه سانتیگراد یا تحت فشار تا دمای 180 تا 200 درجه سانتیگراد بسته به نوع راکتور (البته این دماها بستگی به نوع گریس)

مرحله 4 – آبگیری صابون با کاهش فشار و حرارت دادن آن تا 200 درجه سانتیگراد.

مرحله 5 – کریستالیزه کردن و همزمان افزودن روغن پایه بیشتر در حالی که مخلوط تا دمای 130 درجه سانتیگراد خنک می شود

مرحله 6- افزودن مواد افزودنی در دمای کمتر از 80 درجه سانتیگراد

مرحله 7 – فیلتر اولیه و همگن سازی گریس با استفاده از میکسر یا تجهیزات دیگر

مرحله 8- تنظیمسفتی و روانیگریس در حد دلخواه

مرحله 9 – فیلتر نهایی و هوازدایی با استفاده از خلاء

مرحله 10 – بسته بندی و بسته بندی

مراحل 3 و 4 مراحل پخت روغن هستند. در طول پخت و پز، صابون کریستال های ریز درون روغن تشکیل می دهد و مخلوط را ژلاتینی می کند. رشد کریستال ها در روغن یکی از مهم ترین و حساس ترین مراحل تولید گریس است که بیشترین تاثیر را بر کیفیت گریس دارد.

در صورت استفاده از مواد اولیهبه ویژه روغن بی کیفیت، ساختار بلورهای حاصله ضعیف می شود. ضعیف شدن ساختار کریستال های سختی گیر باعث می شود که روغن در حین کار در شرایط عادی یا سخت از هاردنر (صابون) جدا شود و گریس خاصیت روان کنندگی خود را از دست بدهد.

آنها از فیلتر برای جداسازی ناخالصی هایی که ممکن است همراه با مواد اولیه وارد گریس شده باشند یا در طی فرآیند تولید ایجاد شده اند، استفاده می کنند. با اعمال همزمان فیلتراسیون و خلاء، می توان حباب های هوای اضافیکه تاثیر نامطلوبی بر ظاهر گریس دارد از بین برد.

روان کننده های مهم

یکی از مهم ترین روان کننده های مورد استفاده در اکثر صنایع گریس است. از این رو تصمیم گرفتیم مقاله ای در مورد خط تولید گریس و نحوه تولید آن منتشر کنیم تا بهتهیه طرح توجیهیو تحقیقات دانشجویی کمک کنیم. امیدوارم تا پایان مطلب با ایران صنعت همراه باشید.

پس از روغن ها، این ماده بیشترین مصرف را در جهان به خود اختصاص داده است (حدود چهار درصد). می توان گفت بدون استفاده از این روان کننده چرخ اقتصادی هیچ کشوری نمی چرخد.

فرمول و فرآیند

فرمولاسیون، ساخت، واکنشها و کاربرد گریسها مجموعه کاملی از فناوریهای مختلف از جمله بخشهای وسیعی از فیزیک، شیمی و مهندسی شیمی را در بر میگیرد. برای درک کامل این روان کننده، تحقیقات بسیار دقیقی مورد نیاز است. همزمان با ساخت ماشین آلات و تجهیزات جدید که نسبت به گذشته دارای سرعت، شرایط سخت کاری، تغییرات دما و سایر مزایا هستند، لازم است روانکارهای جدیدی برای ماشین آلات امروزی تهیه شود. بنابراین شناخت کاملساختار و فرآیندتهیه گریس های جدید اهمیت دو چندان می یابد.

در طول سال ها و پس از کسب تجربیات فراوان، دانش زیادی در مورد ساختار گریس به دست آمده است. اخیراً با استفاده از ابزارهای پیشرفتهمثل میکروسکوپ الکترونیکی و با گرفتن فیلم های خاص و استفاده از اشعه ایکس موارد زیادی در مورد ساختار گریس مشخص شده است. با این دستاوردها امکان مطالعه ساختار صابون ها و نحوه ترکیب آنها با روغن و تبلور صابون در روغن فراهم شده است.

تعریف فیض

تاکنون تعاریف متعددی برای گریس ارائه شده است که مهمترین آنها را می توان به شرح زیر خلاصه کرد:

- 1) گریس یک ماده جامد یا نیمه جامد است که از مشتقات نفتی و صابون (ترکیب با چند صابون) به همراه پرکنندهها تشکیل شده است و میتواند برای مصارف خاص استفاده شود.

- 2) گریس ماده ای جامد یا نیمه جامد است که از ترکیب پرکننده داخل روغن ساخته می شود و ممکن است از مواد دیگری (برای افزایش خواص) نیز در آن استفاده شود.

- 3) گریس یک ماده روانکننده است که در ساختار خود از پرکنندهها استفاده میکند تا بتواند به قطعات متحرک بچسبد و تحت نیروی گرانش یا فشار کاری از قطعه جدا نشود.

ساختار گریس

گریس یک ماده ژلاتینی جامد یا نیمه جامد است که از یک روان کننده (روغن های معدنی یا مصنوعی) و یک پرکننده معدنی یا آلی (غلظت کننده) تشکیل شده است. این ماده در مواردی استفاده می شود که دیگر روان کننده ها (روغن ها) با غلظت پایین نمی توانند استفاده شوند. چرخ دنده های صنعتی، بلبرینگ های بزرگ، صفحات و امثال آن از جمله کاربردهای گریس هستند. این ماده مانند روغن ها برای به حداقل رساندن اصطکاک بین دو قسمت استفاده می شود. از مهمترین مزایای استفاده از گریس می توان به کاهش فرکانس روغن کاری، سهولت استفاده،پیشگیری اشاره کرد.

برخورد چکشبر روی قطعات در حین کار و چسبندگی بهتر.

پایه صابون

انواع گریس با پایه صابونی آنها نامگذاری می شوند. در حین پخت، الیاف صابون در داخل روغن تشکیل میشود و حالت ژلاتینی به آن میدهد. این الیاف به چند گروه طبقه بندی می شوند: الیاف کوتاه، بلند، کره ای یا ریش. طول آنها از یک تا صد میکرون در ساختار رشته متغیر است. در نوع بافت کروی، قطر آنها از 0.012 تا 0.8 میکرون اندازه گیری می شود. برای مطالعه ساختار گریساز میکروسکوپ الکترونیکی، ویدئو اشعه ایکس و نور پلاریزه استفاده می شود. هر چه نسبت طول الیاف به قطر آن بیشتر باشد، قوام گریس بهتر است. روغن پخت و پز نیاز به تجربه طولانی و مهارت های خاص دارد.

گریس پرکننده های زیادی وجود دارد، اما مهمترین آنها عبارتند از:

- :: صابون کلسیم (گریس فنجان، شاسی)

- :: صابون سدیم (RBB، فیبر یا نام تجاری آن Valvaline)

- :: صابون لیتیوم (مالتی، ماهان)

- :: صابون غیر آلی (گریس نسوز، بنتون)

- :: صابون آلومینیوم

برای کار در شرایط سخت می توان از موادی با مقاومت فشاری بالا استفاده کرد.

روش تولید گریس

خواص گریس ها، به ویژه گریس های مبتنی بر صابون، به همان اندازه که به فرآیندهای تولید آنها بستگی دارد، به درصد ترکیب و خواص مواد شیمیایی تشکیل دهنده آنها نیز بستگی دارد. این مراحل شامل تولید مواد سفت کننده و اختلاط آن با سایر مواد گریس ساز است. به طور کلیتولید گریسبه دو روش پیوسته و ناپیوسته انجام می شود. خود روش ناپیوسته به دو روش مختلف قابل انجام است. در روش اول از صابونی که جداگانه تهیه می شود استفاده می شود، اما در روش دیگر صابون همزمان با تولید گریس، در داخل روغن پایه تولید می شود.

ساخت صابون: این ماده از چربی ها (اسیدهای چرب) و مواد قلیایی نیز به دست می آید. صابون در بسیاری از گریس ها باید از قبل آماده شود. برای این منظور مواد اولیهبه دستگاه صابون سازی به نام اتوکلاو تزریق می شود و تحت فشار قرار می گیرد. سپس این دستگاه کاملاً بسته و مانند زودپزها تحت فشار قرار می گیرد. این دستگاه دارای دیواره گرمکن روغن داغ است و دمای پخت آن در حدود 300 درجه سانتیگراد است. همچنین اتوکلاو دارای یک همزن برای مخلوط کردن کامل است که در هنگام پخت برای یکنواختی کامل مواد استفاده می شود. به این ترتیب صابون سازی با آزمایش و نمونه برداری تا حصول نتیجه کامل ادامه می یابد.

روغن گیری: پس از اتمام صابون سازی، مواد را داخل دستگاه روغن پزی به نام کتری منتقل کرده و سپس روغن به آن اضافه می کنند. این دستگاه مانند اتوکلاو عمل می کند با این تفاوت که تحت فشار نیست. در حین پختصابون داخل روغن کریستال های ریزی تشکیل می دهد و مخلوطی ژلاتینی ایجاد می کند. رشد کریستال ها در روغن یکی از مهم ترین و حساس ترین مراحل پخت گریس است. اگر از مواد اولیه به و

به خصوص اگر از روغن پایه بی کیفیت استفاده شود، ساختار کریستال های حاصل ضعیف می شود و هنگام کار در شرایط عادی یا شدید، صابون از روغن جدا شده و گریس خاصیت روان کنندگی خود را از دست می دهد.

کریستال ها: نوع و اندازه کریستال ها عامل اصلی ساختار گریس است. به طور کلی به سه گروه الیاف بلند، متوسط و کوتاه طبقه بندی می شوند. ضخامت این رزوه ها از 100 تا 0.012 میکرون متغیر است. هر چه نسبت طول تارها به قطر آنها بیشتر باشد، گریس قوام بهتری خواهد داشت. گرید: گریس از نظر طبقه بندی به 9 گروه تقسیم می شود. در هر طبقهاز کوچکترین تا بیشترین مقدار 30 واحد و بین هر گروه 15 واحد فاصله وجود دارد. حداقل مقدار 85 و حداکثر 475 می باشد و برای تعیین عیار گریس آن را به دمای 25 درجه سانتیگراد می آورند. سپسدستگاه نفوذپذیریکه دارای مخروط استاندارد است با استفاده از نیروی طبیعی گرانش روی سطح گریس گرم شده از ارتفاع معینی رها می شود.

تولید مداوم گریس با صابون از پیش آماده شده

در این روش صابونی که به صورت جداگانه در واحد دیگری تولید می شود یا به صورت آماده خریداری می شود، به روغن پایه دلخواه موجود در گریس اضافه می شود.

دیگ آشپزی. در شرایط کنترل شده، مخلوط صابون و روغن را حرارت داده و هم می زنیم تا به خوبی یکدست شود. سپس مخلوط سرد می شود تا فرآیند کریستالیزاسیون وشکل گیری شبکه سفت کننده انجام شود. از آنجایی که قیمت هاردنر و در نتیجه هزینه کل تولید در این روش گرانتر است، از این روش فقط برای تولید گریس های مخصوص استفاده می شود. این گریس ها شامل گریس های مصنوعی هستند که دارای شیمی دقیق هستند یا گریس هایی که روغن پایه استفاده شده در آنها به آب و بخار تولید شده در مرحله صابونی سازی حساس است.

خط تولید گریس

تولید مداوم گریسهمراه با تولید صابون

به طور کلی در این روش مواد اولیه صابون در محیط روغن پایه با هم واکنش می دهند و در نتیجه صابون به صورت همگن در داخل روغن تشکیل می شود. اسیدهای چرب یا گلیسرید آنها یا حتی متیل استرهای آنها یکی از این مواد خام هستند که عموماً در روغن پایه محلول هستند. ترکیبات قلیایی بخشی دیگر از مواد خام هستند که به صورت محلول های آبی یا مخلوط های معلق به روغن پایه اضافه می شوند. در این نوع تولید مستمر ده مرحله زیر انجام می شود:

مرحله 1 – مخلوط کردن یا حل کردن اسیدهای چرب در دو سوم یا یک سوم روغن پایه در دمای زیر 90 درجه سانتیگراد.

مرحله 2- افزودنهیدروکسید قلیایی مورد نظر به عنوان محلولیا مخلوط معلق در آب به مخلوط به دست آمده از مرحله 1.

مرحله 3- حرارت دادن مخلوط به دست آمده از مرحله 2 تا دمای 150 درجه سانتیگراد یا تحت فشار تا دمای 180 تا 200 درجه سانتیگراد بسته به نوع راکتور (البته این دماها به نوع گریس نیز بستگی دارد)

مرحله 4 – آبگیری صابون باکاهش فشارو حرارت دادن آن تا 200 درجه سانتیگراد.

مرحله 5- کریستالیزه کردن و اضافه کردن همزمان روغن پایه بیشتر در حین خنک کردن مخلوط تا 130 درجه سانتیگراد.

مرحله 6- افزودن مواد افزودنی در درجه حرارت کمتر از 80 درجه سانتیگراد

مرحله 7- فیلتر اولیه و همگن سازی گریس با استفاده از میکسر یا تجهیزات دیگر.

مرحله 8- تنظیم سفتی وجریان پذیری گریس در حد مطلوب

مرحله 9 – فیلتر نهایی و هوادهی با استفاده از خلاء

مرحله 10- بسته بندی و کپسوله کردن

مراحل 3 و 4 مراحل پخت روغن هستند. در حین پخت و پز، صابون کریستال های ریز درون روغن تشکیل می دهد ومخلوط را ژلاتینی می کند. رشد کریستال ها در روغن یکی از مهم ترین و حساس ترین مراحل تولید گریس است که بیشترین تاثیر را بر کیفیت گریس دارد.

در صورت استفاده از مواد خام به ویژه روغن بی کیفیت، ساختار بلورهای حاصل ضعیف می شود. ضعیف شدن ساختارکریستال های سختی گیر باعث می شود که روغن در حین کار در شرایط معمولی یا سخت از هاردنر (صابون) جدا شود وگریس خاصیت روان کنندگی خود را از دست بدهد.

از فیلتر کردن برای جداسازی ناخالصی هایی که ممکن است همراه با مواد اولیه وارد گریس شده یا در طی فرآیند تولید ایجاد شده باشند، استفاده می شود. بااستفاده همزمان از فیلتر و جاروبرقی می توان حباب های هوای اضافی را که تاثیر بدی بر ظاهر گریس دارند از بین برد.

خط تولید گریس

کاربرد و اهمیت استفاده از گریس

بسیاری از نیروهای محرکه بدون استفاده از گریس قابل استفاده نیستند. اگرچه گریس کمتر از سایر روان کننده هامصرف می شود، اما جای آن را نمی توان با مواد دیگری جایگزین کرد. مهمترین مزایای عملی آن را می توان به شرح زیر خلاصه کرد:

1) تعداد دفعات روانکاری گریس در مقایسه با روغن کمتر است که باعث کاهشهزینه نگهداری و تعمیرات می شود. این یک مزیت برای کاربردهایی است که دسترسی به ماشین آلات دشوار است، مانند موتورهای نصب شده بر روی سقف، خطوط درایو، یاتاقان های غیرقابل دسترس و موارد مشابه.

2) گریس به عنوان یک مانع آب بندی برای ورود گرد و غبار یا خروج برخی از مواد از ماشین آلات عمل می کند.

3) اگر ماشین آلات به درستی روغن کاری شده باشد، قطعات آن در اثر کار از هم جدا و جدا نمی شود. گریس نشتی ندارد و به همین دلیل از نظر نگهداری کارگاه و آلودگی کمتر اهمیت دارد.

4) آب بندی قطعات و استفاده از کاسه نمدی و مانند آن با هزینه کمتری انجام می شود. کاسه نمد روغن بند اصطکاک بیشتری با قطعات دارد و نیروی بیشتری را برای این منظور اختصاص می دهد.

5) اگر گریس حتی در قطعه قابل رویت نباشد، در مقایسه با روغن روانکار طولانی تر عمل می کند. برخی گریسها به گونه ای ساخته می شوند که در قطعه آب بندی می شوند و طول عمر آن با قطعه برابر است.

6) در صورت عدم استفاده از قطعه و حذف روان کننده، احتمال زنگ زدگی قسمتی که از آن گریسگریس استفاده شده است در مقایسه با روغن بسیار کمتر است.

7)

برخی از گریس ها مشکل روانکاری در مجاورت آب را – در مقایسه با روغن – حل کرده اند.

8) برخی از گریس ها هنگام راه اندازی دستگاه اصطکاک کمتری ایجاد می کنند.

۹) گریس می تواند لرزش وصدای برخی وسایلمانند دنده های بزرگ را کاهش دهد. گریس مانند یک لایه نرم بین قطعات است و باعث کاهش صدا و لرزش و عملکرد روان دستگاه ها به ویژه دنده های بزرگ می شود.

10) گریس در کار در فشار بالا، دمای بالا، شرایط عملیاتی سخت، سرعت کم، ضربه های مداوم و یاتاقان هایی که چرخش محوری آنها اغلب معکوس می شود، بهتر عمل می کند.

11) در جاهایی که ماشین ها خوردگی و سایش شدید دارند، گریس بهتر است استفاده شود.

12) بیشتر گریس ها به طور گسترده در دماهای متغیر استفاده می شوند، اما دمای کار اکثر روغن ها ثابت است.

13) در طراحی دستگاهبوشینگ و یاتاقانگریس نقش موثرتری نسبت به روغن دارد.

مقایسه استفاده از گریس و روغن

1) گریس دستگاه ها را در حین کار خنک نمی کند.

2)روغن ها به راحتی درکانال دستگاهها نفوذ می کنند اما این نقطه ضعف گریس هاست.

3) روغن ها از نظر ذخیره سازی مزایای بیشتری دارند.

طبقه بندی گریس (درجه)

گریس به 9 گروه (گرید) طبقه بندی می شود. این تقسیم بندی بر اساس درجه نسبینفوذپذیری قوام گریساست.