تجهیزات بازیافت روغن کارکرده با بهترین کیفیت به فروش می رسد، برای دریافت آخرین قیمت با ما تماس بگیرید.

روغن مورد استفاده چیست

تا به حال نام بازیافت روغن مصرف شده را زیاد شنیده اید. آیا می دانید چه اقداماتی برای بازیافت روغنباید انجام شود؟ روغن های معدنی در حین کار در نتیجه واکنش با اکسیژن و تجزیه حرارتی، ترکیبات غیر اشباع قطبی و آسفالتی روغن تولید می کنند. همچنین با سایر مواد خارجی مانند گرد و غبار، سوخت، کربن و ذرات فلز مخلوط شده و کارایی خود را از دست می دهند.

به چنین روغنی روغن کارکرده می گویند. بازیافت روغن مجموعه روش هایی است که با استفاده از آن می توان روغن مصرف شده را به چرخه صنعتی بازگرداند و از آن استفاده کرد. در این مقاله قصد داریم با اطلاعات بسیار مرتبط با بازیافت روغن سوخته و روش های بازیافتی مانند لایه نازک آشنا شویم و به طور کامل به این سوال بپردازیم که لایه نازک چیست.

علاوه بر مزایای اقتصادی و زیست محیطی فوق، تصفیه دوم نفت مستعمل باعث حفظ منابع طبیعی ارزشمند نفت خام می شود. باید از خود بپرسید اولین درمان روغن چگونه است؟ به همین دلیل پیشنهاد می شود درباره تصفیه روغنو اولین نوع مراحل تصفیه بیشتر بدانید.

برای قیمت تجهیزات بازیافت روغن استفاده شده با ما تماس بگیرید.

مزایای بازیافت روغن استفاده شده

با توجه به اینکه اکثر روانکارها را روغن های پایه تشکیل می دهند (بیش از 95 درصد وزنیفرمولاسیون روان کننده از روغن های پایه تشکیل شده است)بسیاری از کشورها روغن های پایه خود را از طریق تصفیه مجدد روغن های مصرف شده به دست می آورند. آنها با روش های مدرن سازگار با محیط زیست عرضه می کنند.

عرض

برخی از مزایای تصفیه دوم روغن مصرف شده به شرح زیر است:

- حفظ منابع طبیعی نفت خام (42 لیتر نفت خام برای تولید 1 لیتر نفت مورد نیاز است)

- وابستگی کمتر به منابع خارجی برای تامین روغن پایه

- حفظ منابع آب زیرزمینی و اکوسیستم اقیانوس ها، رودخانه ها، دریاچه ها و طبیعت

- کاهش خطرات زیست محیطی

- صرفه جویی در انرژی

- جلوگیری از تولید گازهای گلخانه ای

بستگی زیادی به فشار و دمای استفاده شده در واحد هیدروفینیش دارد. پس از این مرحله روغن آماده مخلوط شدن با مواد افزودنی مختلف است.

تیم حرفه ای ما با بیش از 25 سال تجربه در ساخت تجهیزات بازیافت روغن کارکرده آماده سفارش شما هستند.

روش ها و فناوری ها

شستشو با قلیایی و تقطیر دوم:

در روش سوم بازیافت روغن، با یک قلیایی شسته و سپس تقطیر دوم انجام می شود. روغن مصرف شده با افزایش دما بهحدود 120 درجه سانتی گراد آبگیری می شود و پس از عبوراز مبدل های حرارتی برای کاهش دما به کمتر از 45 درجه سانتی گراد، عملیات استخراج و شستشو با محلول آبی انجام می شود. کلسیم کربنات و سودا.

پس از یک دوره 10 تا 12 ساعته، لجن ته نشین شده و از فاز روغن جدا می شود که تقریباً 20 درصد وزن کل روغن مصرف شده را تشکیل می دهد.

عرض

پس از حذف لجن، روغن جدا شده به واحد تقطیر منتقل می شود و همزمان با مخلوط شدن با خاک جاذب رنگ، دمای آن تا 350 درجه سانتیگراد افزایش می یابد. کسرهای سبک روغن پایهو گازوئیل در عملیات تقطیر جدا می شوند و پس از مرحله فیلتراسیون، روغن پایه از کیک فیلتر جدا شده و در مخازن ذخیره سازی برای سایر مراحل فرآوری برای تولید محصولات نهایی نگهداری می شود. .

این روش در بازیافت روغن به دلیل ارزان بودن ماشین آلات و تجهیزات خط تولید و همچنین مواد مصرفی، هم اکنون در بسیاری از واحدها در کشور استفاده می شود.

یکی از معایب اصلی این روش، میزان نسبتاً بالای لجن تولیدی به عنوان پسماند تولید و مشکل دفع آن به دلیلایجاد مشکلات زیست محیطی در دراز مدت است.

همچنین روغن پایه تولید شده به این روش عموما رنگ و بوی خوبی ندارد و نقطه اشتعال بالایی برای تولید محصولاتی مانند روغن موتور ندارد.

کراکینگ حرارتی در عملیات تقطیر و اسیدشویی

در این روش روغن مصرف شده ورودی به کارخانه پس از آبگیری اولیه در پیش گرمکن وارد مخزن تقطیر ساده می شود و در طی فرآیند تقطیرمواد سبکروغن جوشیده شده تا 370 جدا می شود. درجه سانتی گراد و در نهایت با اکسید شدن کامل ترکیبات افزودنی باقی مانده در روغن، فرآیند ترک حرارتی کاهش می یابد.

روغن جوشیده در مبدل های حرارتی تا دمای 40 درجه سانتیگراد خنک می شود و سپس مخازن اسیدشویی با حدود 10 درصد وزنی روغن جوشیده با اسید سولفوریک غلیظ 98 درصد مخلوط شده و شسته می شود، و پس از 10 تا 12 ساعت، عملیات لجن اسیدی که تقریباً 10 درصد وزن روغن را تشکیل می دهد، آغاز می شود. پس از استخراج لجن، روغن شسته شده با اسید یا آب آهک خنثی شده با خاک جاذب رنگ در واحد خاکورزی مخلوط شده و تا دمای 160 درجه سانتیگراد حرارت داده می شود و سپس روغن پایه جدا شده و با فیلتر پرس از کیک فیلتر خارج می شود. ساخته شده است

عرض

حجم بالای لجن اسیدی، بویمطبوع و آزاردهنده، بخارات مضر اسید سولفوریک به دلیل مصرف زیاد آن در واحد اسیدشویی، مشکل کنترل استاندارد عدد اسیدی بالای روغن پایه تولیدی و افزایش رنگ روغن پایه تا حد قرمز شدن در مناطق گرمسیری به دلیل واکنش گرمازا سولفوناسیون اسید با هیدروکربن های معطر روغنی یکی از مشکلات و معایب عمده استفاده از روش فوق است.

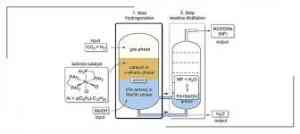

هیدروژناسیون کاتالیستی

این فرآیند یک فرآیند تصفیه است که در آن محصولات تقطیر با هیدروژن در حضور کاتالیزور در دما و فشار بالا واکنش می دهند. امروزه، این فرآیند توسط تعداد زیادی تولید کننده روغن پایه استفاده می شود. مزیت استفاده از این روش ضایعات بسیار کم در فرآیند تولید روغن و بازیافت روغن است.

فرآیند هیدروکربن باعث می شود که درصد زیادی از هیدروکربن های آروماتیک موجود در برش روغن به هیدروکربن های اشباع شده و در نتیجه تبدیل به محصولات مفیدی شوند. سه نوع فرآیند تصفیه هیدرولیکی مورد استفاده عبارتند از:

- Hydrofinishing : این فرآیند با شرایط عملکرد متوسط است که بقایای جزئی مواد مضر در روغن (ترکیبات حاوی نیتروژن، اکسیژن، گوگرد و فلزات) را از روغن جدا میکند.

- این یک فرآیند هیدروژناسیون است که برای بهبود رنگ، بو، پایداری و خواص امولسیونی استفاده می شود.

- هیدروژناسیون فشار بالا: روشی استکه در آن تقریباً تمام مواد آروماتیکو پارافین های معمولی به ایزوپارافین تبدیل می شوند. تقریباً تمام پالایشگاه ها بر این باورند که اساس همه روش های تصفیه آب مشابه است. نفت بریده شده از برج تقطیر ابتدا در یک کوره گرم می شود و سپس با هیدروژن یا گاز غنی از هیدروژن واکنش می دهد. کاتالیزورها را نیز می توان پس از مدتی کار دوباره احیا کرد. در مورد خلوص روغن های پایه به دست آمده از روش هیدروتریتینگ شکی نیست، اما این روغن ها معایبی نیز دارند. حلالیت این نوع روغن هابرای برخی از افزودنی ها کم است و در نتیجه مواد افزودنی به طور کامل در این نوع روغن ها حل نمی شوند. همچنین در نتیجه عملیات هیدرولیکی کامل، تقریباً هیچ ماده معطری در روغن پایه باقی نمی ماند.

نتایج بازیافت روغن استفاده شده

در نتیجه باید در این روغن ها از مواد افزودنی ویژه ای که بر روی مهر و موم ها اثر دارند استفاده شود تاباعث متورم شدن سیل ها و در نتیجه آب بندی بیشتر سیستم شود.

در حالی که روغن های به دست آمده با روش تصفیه با حلال به دلیل وجود مواد معطر نیازی به افزودنی های موثر بر روی روغن ها ندارند. علاوه بر این موارد، برخی از ترکیبات گوگردی در روغن های به دست آمده از روش خالص سازی با حلال باقی می ماند.

این ترکیبات به طور طبیعی خاصیت ضد اکسیداسیون و ضد سایش دارند.

اما در روغن های به دست آمده به روش هیدروتریتینگ ترکیبات گوگردی به طور کامل حذف می شود و برای ایجاد پایداریو مقاومت در برابر اکسیداسیون در این روغن ها باید افزودنی های مناسبی به آنها اضافه شود.

با توجه به مطالب فوق در رابطه با بازیافت روغن، عموماً اعتقاد بر این است که هنگام انتخاب روانکار، باید نوع روغن پایه و روش تصفیه آن را در نظر گرفت، به خصوص در مواردی که روغن کاربرد غیرعادی دارد.

فرآیند اختلاط کامل شده است، روغن آماده استفاده است. در حین استفاده از روغن در هر کاربرد، مواد افزودنی موجود در آن به تدریج از بین می رود و خواص آنها

n روغن کاهش یافته است.

افزودنی ها خواص مختلف از جمله نگهداری ناخالصی هاو ذرات در حالت تعلیق، خنثی سازی اسیدها، ایجاد خواص ضد سایش، خواص تراکم پذیری و خواص مقاومت در برابر اکسیداسیون در روغن را فراهم می کنند.

به عنوان مثال رنگ یک روغن دیزل مرغوب چند ساعت پس از مصرف سیاه و آبی مایل به سیاه می شود.

این نشان دهنده عملکرد خوب روغن است. زیرا این روغن توانسته قطعات را تمیز کرده و آلودگی را در آن معلق نگه دارد.

در نتیجه از تولید رسوب و لجن که منجر به بسته شدن مسیرهای روانکاری می شود، جلوگیری می کند.

هنگامی که روغن برای مدت طولانی به دلیلاز بین رفتن مواد افزودنی موجود در آن کار می کند، ویسکوزیته روغن افزایش می یابد (سخت می شود) و دیگر نمی تواند وظایف خود را به خوبی انجام دهد.

روغن هایی که خاصیت خود را از دست داده اند نباید دور ریخته شود و باید جمع آوری و به کارخانه های پالایش نفت تحویل داده شود.

در تصفیه روغن کارکرده، فرآیندهای مختلفی برای حذف آلودگی، آب، مواد افزودنی باقی مانده در روغن و سوخت استفاده می شود.

در تصفیه مجدد روغن های مصرف شده، حدود 80 درصد روغن اصلی قابل بازیافت است.

روغن پایه به دست آمده از این فرآیند به واحد اختلاط فرستاده می شود و در آنجا با افزودن مواد افزودنی مناسب به آن محصولات مورد نظر تولید می شود.

آزمایشات انجام شده توسط آزمایشگاه های مستقل نشان داده است که در برخی موارد، کیفیت روغن پایه حاصل از روغن تصفیه شده مجدد حتی از روغن پایه اصلی نیز بالاتر است.

مرکز تحقیقات ملی کانادا پس از انجام یک سری آزمایشات بر روی روغن پایه تصفیه شده مجدد اعلام کرده است که این روغن از نظر رنگ تمیزتر و شفاف تر از روغن های پایه اصلیاست و می تواند رضایت بخش باشد. در تهیه روغن استفاده می شود. متفاوت هستند.

لازم به ذکر است که این روغن با استفاده از روشهای نوین تصفیه دوم (تصفیه با هیدروژن و تقطیر خلاء) به دست آمده و برای تهیه آن از روش شستشو بااسید سولفوریک استفاده نشده است.

تقطیر در خلاء با استفاده از خاک بری

در این روش ابتدا روغن وارد برج تقطیر سینی شده و تحت تاثیر حرارت قرار می گیرد. در طی این فرآیند، تمام اجزای روغن بخار شده و سپس آب و سایر مواد مانند گازوئیل و بنزین از بالای برج خارج میشوند و اجزای سنگینتر روغن سوخته مانند SN 150. ، SN 300 و SN 500 از پایین برج حذف می شوند.

پس از این مرحله، روغن داغ وارد مرحله اسیدی شدن میشود و سپس وارد مرحله رنگزدایی میشود و با رنگزدایی خاک، رنگزدایی میشود.

لازم به ذکر است که از آنجایی که در روش فوق روغن تحت تاثیر خلاء استنیازی به حرارت بسیار زیادنمی باشد بنابراین در این روش ساختار روغن کمتر از روش تقطیر تحت فشار اتمسفر است، اما باز هم به دلیل استفاده بسیاری از مشکلات زیست محیطی ناشی از اسید غلیظ و خاک رنگزا است.

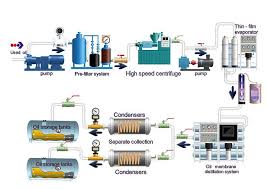

اواپراتور لایه نازک تحت خلاء

در این روش فرآیند جداسازی هیدروکربن ها به صورت تقطیر مولکولی در فاصله کمبا دمای کنترل شده خلاءو فشار بدون هیچ گونه افزودنی شیمیایی (اسید و خاک) انجام می شود. صحبت از تولید هیدروکربن شد، بد نیست اطلاعات مفید و جامعی در رابطه با تولید هیدروکربن و کاربردهای فراوان این هیدروکربن به دست آوریم.

روغن پایه تولید شدهاز این فرآیند مطابقاستانداردهای موسسه نفت آمریکا (API) گروه 1 و 2 یا ACEA Europe که غذای مناسبی برای فرمولاسیون و فرمولاسیون طیف وسیعی از موتورها می باشد. ، روغن های توربین و هیدرولیک. ، چرخ دنده ، گریس و غیره

- [1] آبکاری

- [2] تصفیه آب

- [4] مهر و موم

- [5] تبخیر لایه نازک

[3] Hydrofining

فرآیندهای پالایش مجدد نفت به روش تبخیر لایه نازک در خلاء توسط شرکت دانش بنیان نیرو عشایر خراسان

در این روش ابتدا روغناز فیلترهای اولیه عبور می کند تا ناخالصی های غیراشباع خود را جدا کند، پس از این مرحله در دمای پایین وارد درام فلاش و برج تقطیر می شود تا مواد سبک از جمله آب را جدا کند. گازوئیل و بنزین، سپس برای جدا کردن برش های مختلف روغن پایه، روغن به راکتورهای تقطیر لایه نازک با فشار خلاء بالا (کمتر از 0.1 میلی بار) منتقل می شود.

روغن توسط برس های متصل به روتور به یک لایه نازک بر روی سطح داغ (در چند ثانیه) تبدیل می شود (این روش به میزان زیادی t را افزایش می دهد.

مسیر آزاد مولکولی دارد و باعث تبخیر روغن در دمای پایین می شود).

در این مرحله برش های روغن ازSN 100 تا SN 500 تا حدی تبخیر و متراکم می شود و پس از این مرحله لجن با ترکیبات رنگی از روغن جدا شده و به عنوان لجن قیری در صنایع مختلف مورد استفاده قرار می گیرد.

به طور کلی می توان گفت که محصولات خروجی این فرآیند شامل روغن پایه گروه 1 و 2، سوخت تقطیر صنعتی مرغوب و لجن قیری است که می توان از آنها در تولید قیر پلیمری استفاده کرد. آسفالت، ایزوگام و …

شایان ذکر است در این روش برایحذف رنگ و تصفیهبه هیچ گونه افزودنی اسید و خاک نیاز نیست. در نتیجه علاوه بر کارایی بالا، دوستدار محیط زیست نیز می باشد.

خلاصه مراحل روش تبخیر لایه نازک در خلاء به شرح زیر است:

- فیلترسازی برای جداسازی آلودگی غیراشباع

- جداسازی آب و گازوئیل

- جداسازی و جداسازی برش های روغن سبک

- تبخیر کامل روغن مصرف شده و جداسازی آلودگی آسفالت

رنگرزی نهایی توسط کاتالیزور

ویژگی های پالایش مجدد روغن با روش تبخیر لایه نازک

زمان ماند کوتاه و تلاطم زیاد در لایه نازک، ضریب انتقال حرارت را افزایش می دهد و از گرمای بیش از حد جلوگیری می کند، ترک خوردگی و گرفتگی. به عبارت دیگر کار کنید

روتور برقی باعث ایجاد تلاطم و اختلاط زیاد در لایه نازکی از روغن می شود و از تخریب روغن در دمای بالا جلوگیری می کند. از آنجایی که دمای جوشیدن مایع به فشار محیط بستگی دارد، در سیستم فوق از فناوری خلاء استفاده می شود.

هنگامی که نفت از سطح دیواره راکتور عبور می کند، مقدار زیادی تبخیر رخ می دهد. بسیاری از فرآورده های نفتی بدون هیچ گونه تخریب یا پلیمریزاسیون مواد حساس به حرارت به دست می آیند.

ضریب جریان بالا و نگهداری و تعمیر آسان

برتری تکنولوژی لایه نازک نسبت به سایر روش های پالایش نفت

- مزایای اقتصادی بالا

- سازگار با استانداردهای زیست محیطی

- بازده تولید بالا (بدون خوردگی، زنگ زدگی و تشکیل کک)

- مدت کوتاه تماس روغن با سطح داغ (چند ثانیه)

راندمان تولید بالا بیش از 90% - کنترل و حذف مواد سمی و بودار

- تبخیر در دمای پایین

- ضرایب انتقال حرارت بالا

- افت فشار کم در حین تبخیر

- حفظ خواص و کیفیت روغن

- قابلیت خود تمیز شوندگی

- مناسب برای مایعات چسبناک

- بدون استفاده از اسید و خاک

- مصرف انرژی کم

- کاهش تعداد کارگران

- تولید محصول با کیفیت بالا

همانطور که در این مقاله از سایت نیرونماد اشاره شد، پالایش روغن و بازیافت روغن یکی از روش های کاربردی است که علاوه بر صرفه اقتصادی، روشی دوستدار محیط زیست نیز می باشد.

این کار نیز مانند سایر رشته های فعال دارای اصول و روش های مشخصی است که با توجه به نیاز و هدف نهایی باید از آنها استفاده کرد.

سوالات متداول

بازیافت روغن چیست؟

بازیافت روغن همانطور که از نامش پیداست به معنی مجموعه روش هایی است که با استفاده از آن می توان روغن مصرف شده را به چرخه صنعتی بازگرداند و از آن استفاده کرد. اطلاعات بیشتر در مقاله داده شده است.

مراحل بازیافت روغن مصرف شدهبا روش تبخیر لایه نازک در خلاء چیست؟

فیلتراسیون برای جداسازی آلودگی های غیر اشباع، جداسازی آب و گازوئیل، جداسازی و جداسازی برش های مختلف روغن پایه، تبخیر کامل روغن مصرفی و جداسازی آلودگی آسفالت، بهبود رنگ روغنو بو با استفاده از کاتالیزور.

ما همچنین صادرکننده و تولید کننده برتر کارخانه بازیافت روغن کارکرده، کارخانه تولید گریس، مینی پالایشگاه نفت.